- +7 812 953-1232

- +7 921 953-1232

- lazer-art@mail.ru

- Без выходных: с 10-00 до 20-00

Верхний блок при отсутствии слайдера

Основные слайдеры

Обрабатываем более 30 видов листовых материалов

Секция для компонента и системных сообщений

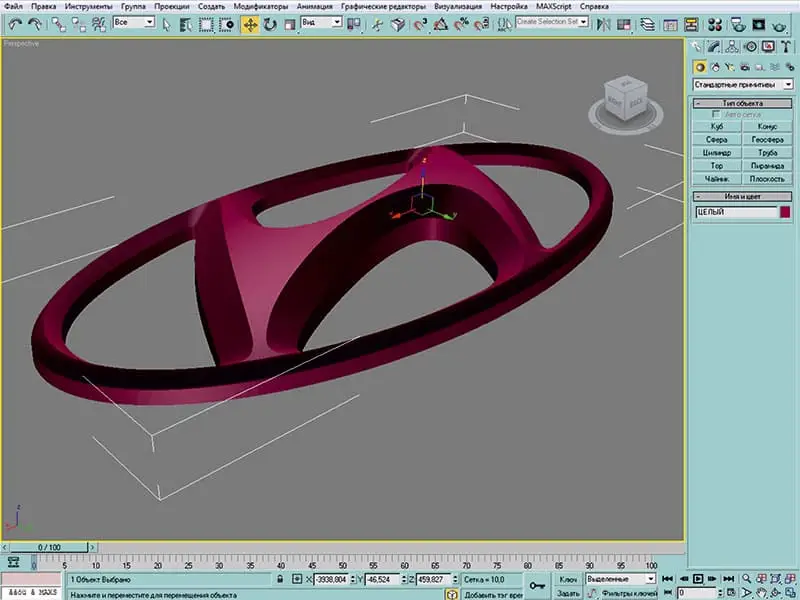

- Адрес видео текст: /images/Forms/Termo_Form/Logo/Logo_HYUNDAI.mp4

Формы для Термоформовки

Нами, на нашем оборудовании, изготавливаются Мастер-Модели и Формы из различных материалов для последующего Термоформования пустотелых изделий.

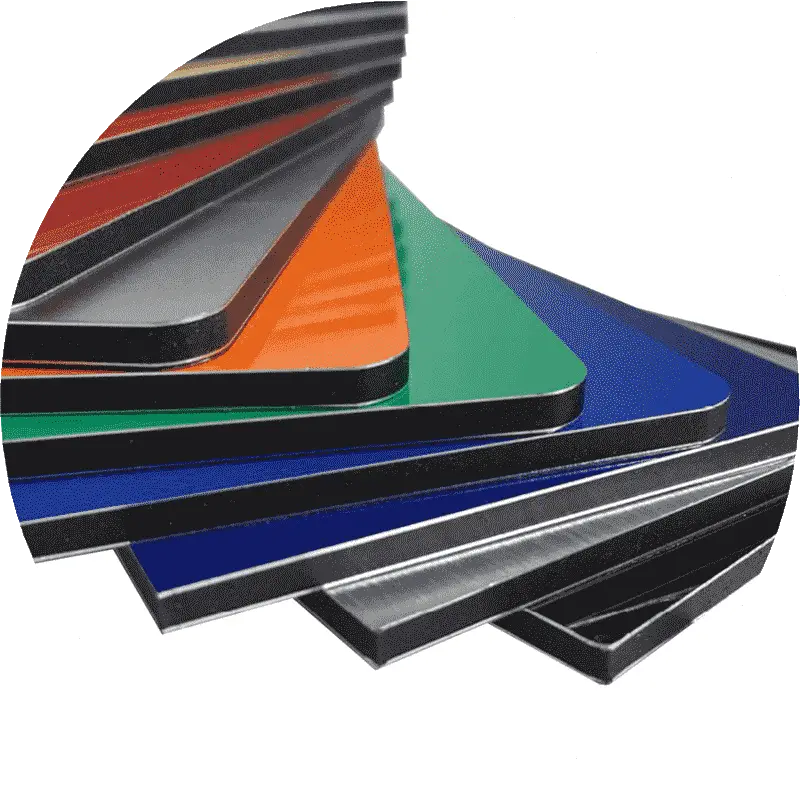

Невысокие рабочие давления, используемые при термоформовании, позволяют применять для изготовления формующей оснастки материалы с относительно низкими прочностными показателями. Выбор материала зависит, в первую очередь, от количества формуемых деталей и от требований к их качеству. Установлено, что деревянные формы выдерживают до 500 формовок, гипсовые — до 50, формы из каменного литья и из литьевых полимерных компаундов — свыше 500. На формах из слоистых пластиков и цветных металлов можно получить неограниченное число изделий.

Материалы Форм

Выбор материала при изготовлении форм зависит, в первую очередь, от количества формуемых деталей и от требований к их качеству.

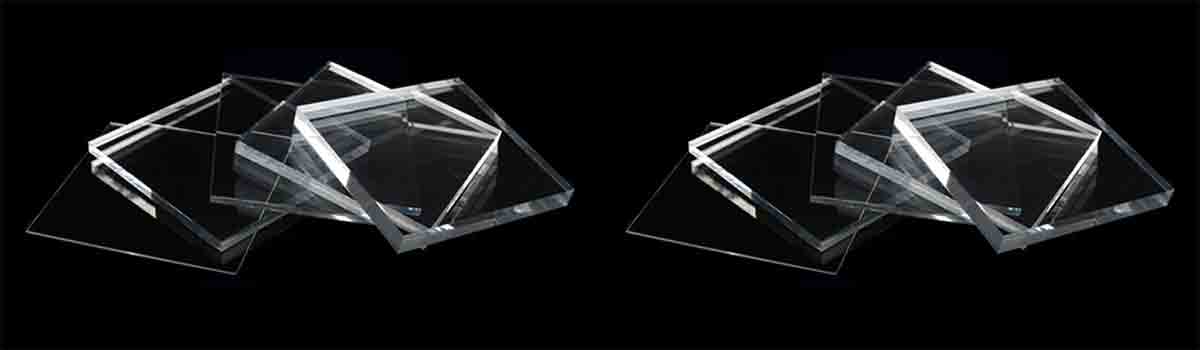

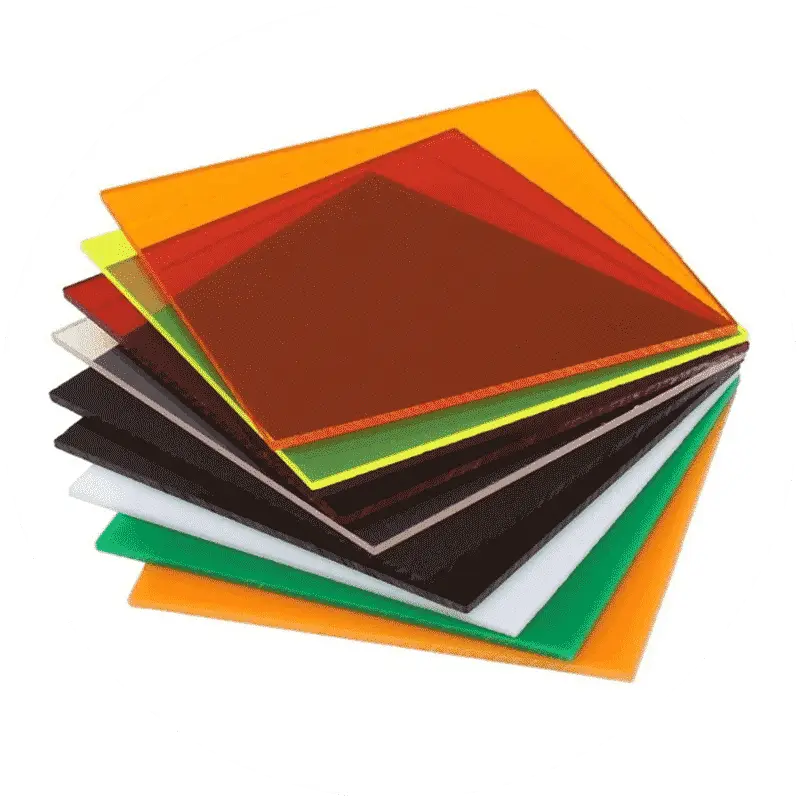

Оргстекло

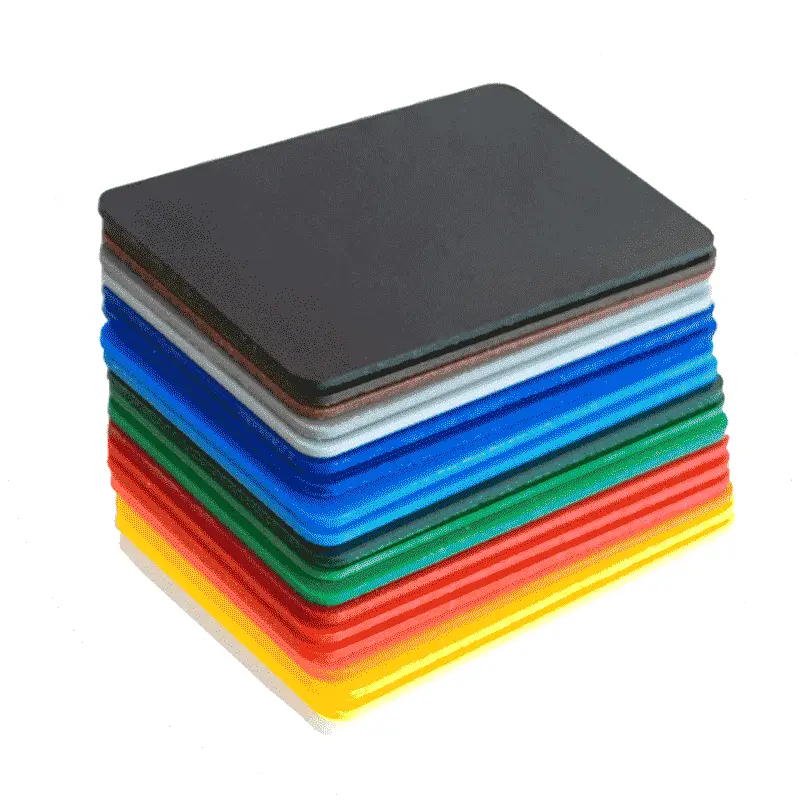

Полистирол

Поликарбонат

Фанера

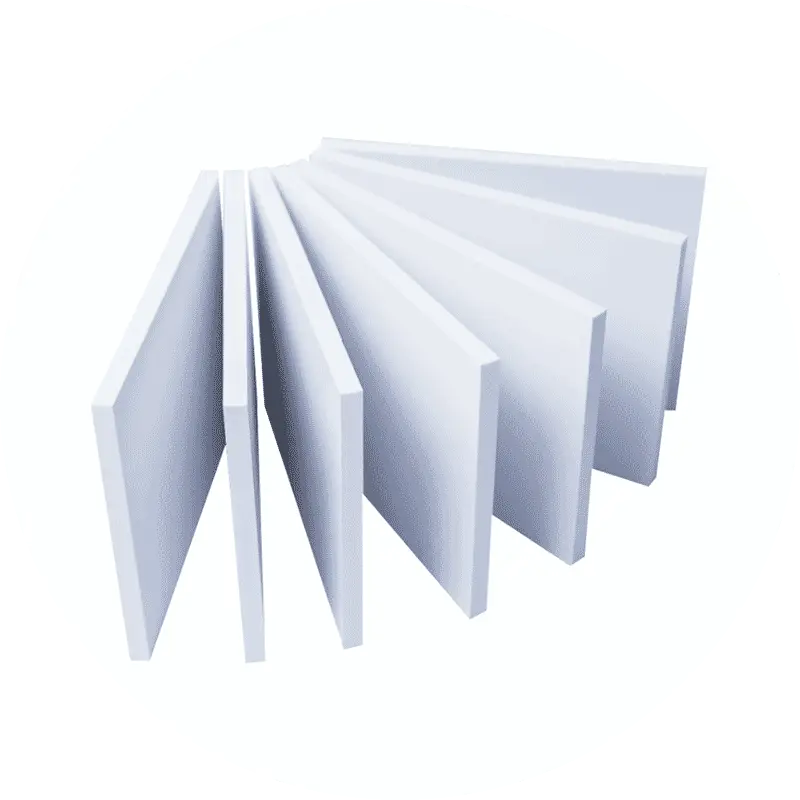

Пенополистирол

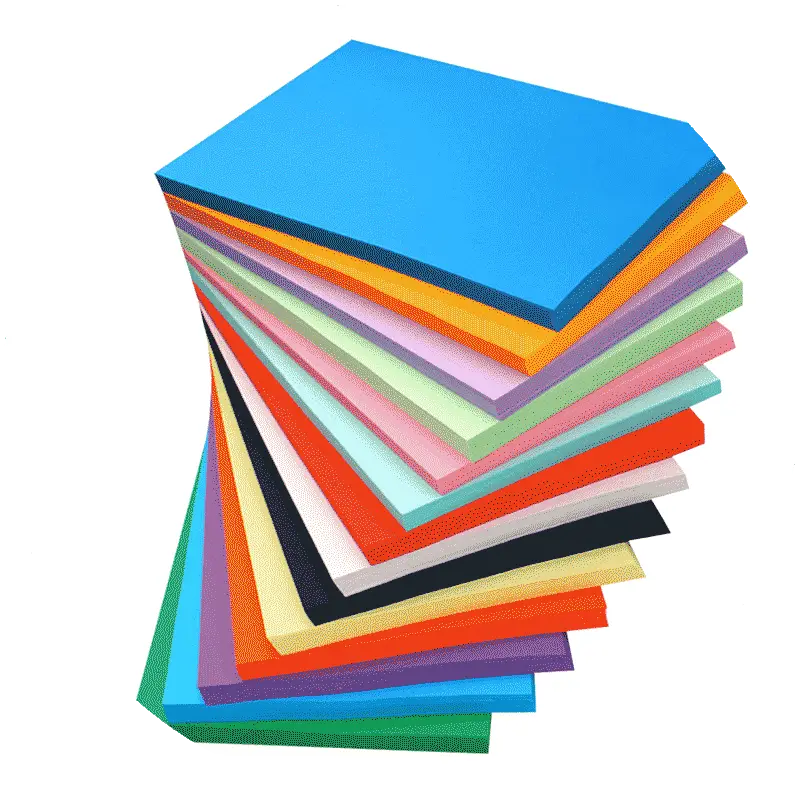

ПВХ

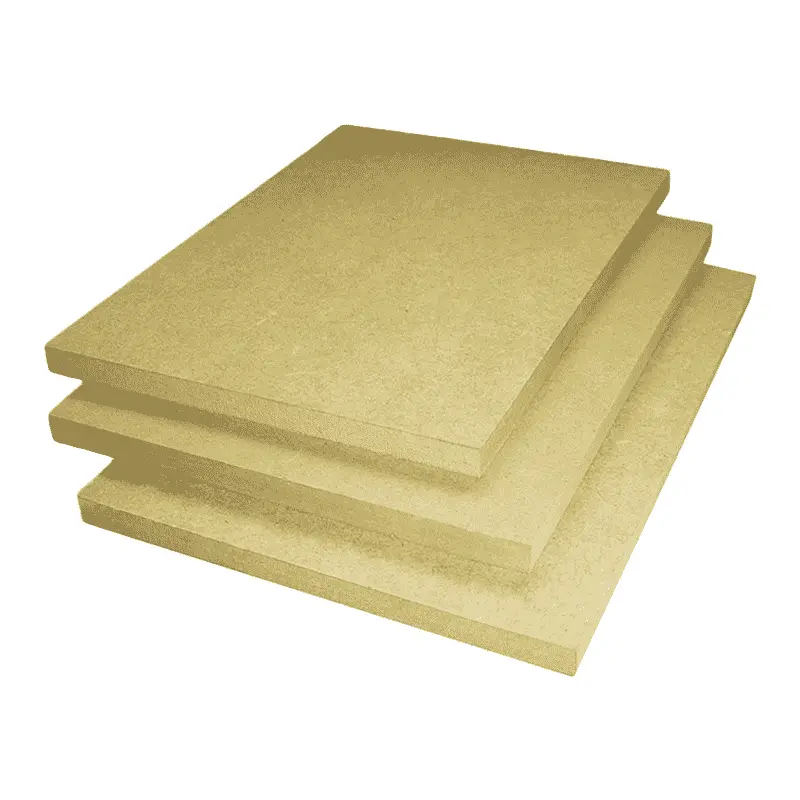

МДФ

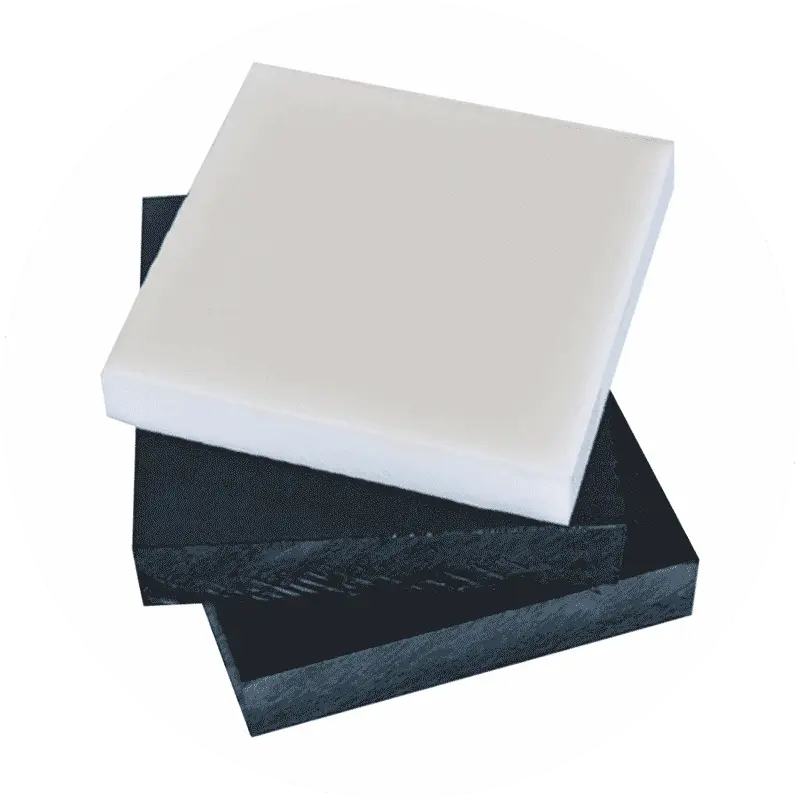

Капролон

Древесина

Иск. Камень

Гипс

Графит

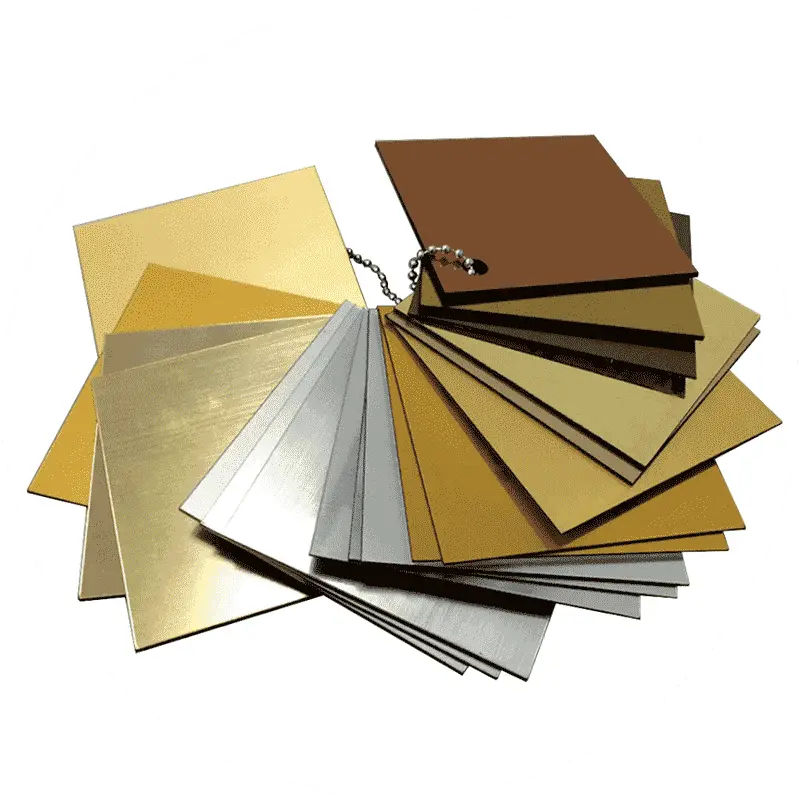

Латунь

Алюминий

Медь

Бронза

Подробную информацию о свойствах материала Вы можете получить кликнув по его изображению.

Технологии

Изготовление осуществляется на собственных фрезерных ЧПУ станках.

Для получения большого ассортимента Форм и Мастер-Моделей нами используется технологии 2D и 3D Фрезеровки.

Формы могут быть:

- Позитивные (Матрицы)

- Негативные (Пуансоны)

Для этой технологии производства Мастер-Модель является Формой (Матрицей) в технологическом процессе. В результате термоформовки внутреняя поверхность детали повторяет форму Матрицы а внешняя поверхность смещена наружу на толщину формующего материала.

Ту же деталь можно получить с помощью негативной Формы (Пуансона). В этом случае нами изготавливается Форма, представляющая собой углубление (полость) в листовом или блочном материале. Поверхность этой полости является зеркальной по отношению к поверхности получаемой детали.

В результате термоформования, толщина формующего материала является толщиной стенки детали.

Основные требования к Форме:

- Все вертикальные поверхности Формы должны иметь уклон в несколько градусов.

- Поверхность Формы не должна иметь изъянов и шероховатостей, являющихся результатом механической обработки (2D- Фрезеровки или 3D-Фрезеровки).

- Свойства материала Формы должны обеспечить требуемое количество формовок.

Чистота поверхности Формы выбирается на этапе согласования заказа. Стоимость изготовления Формы может быть уменьшена в случае снижения качества поверхности (уменьшения времени изготовления Формы) и применения последующей ручной доработки. Более подробную информацию о технологии механической обработки поверхности можно получить в разделе Фрезерная ЧПУ обработка.

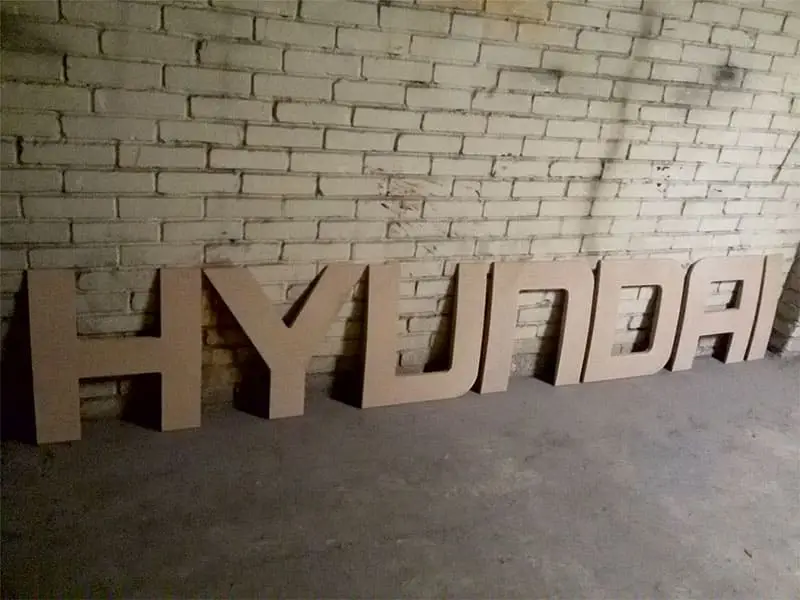

В качестве примера изготовления Форм для Термоформовки:

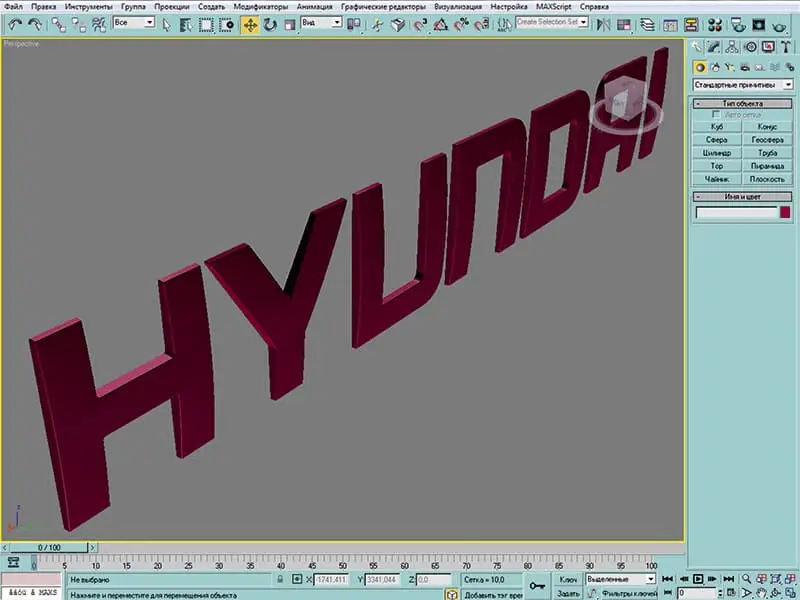

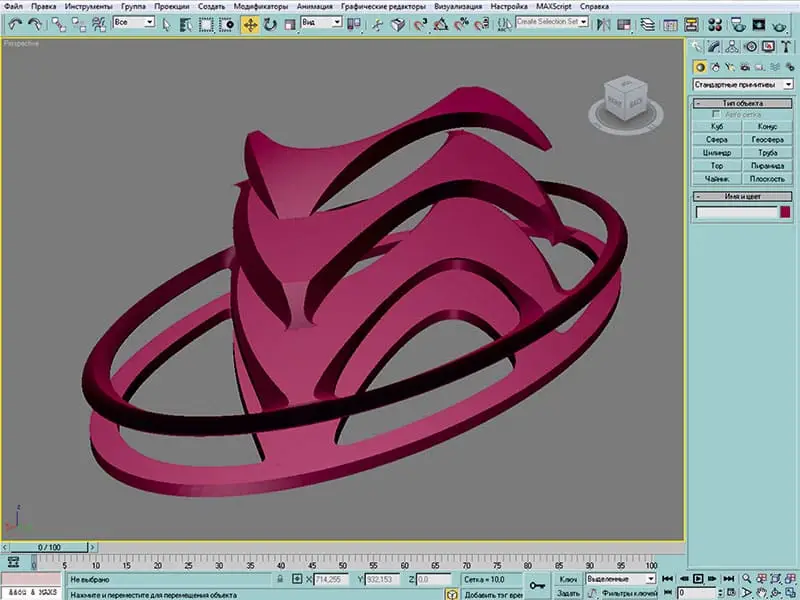

Изготовление Матриц бренда HYUNDAI

Матрицы были изготовлены нами из МДФ толщиной 30 мм.

Вкачестве компьютерных моделей для изготовления Мастер-Моделей использовались STL-модели, предоставленные клиентом.

Логотип был рассечен нами на слои в соответствии с толщиной листов МДФ, т.е. 30 мм

В связи со срочностью заказа и большим объемом обработки, для его реализации было задействовано 2 фрезерных ЧПУ станка.

Следующим этапом нами были созданы УП (Управляющие Программы) для ЧПУ станков и произведена 3-D Фрезеровка букв слова HYUNDAI (30 мм).

Матрица логотипа изготавливалась по слоям толщиной 30 мм для последующей склейки и покрытия МДФ защитным и упрочняющим поверхность слоем. Общие размеры логотипа 1400 х 800 х 120 мм (4 слоя по 30 мм)

Далее, были изготовлены матрицы задних частей логотипа (Задник Логотипа) и букв... Толщина задников: 50 мм (30+20 мм)

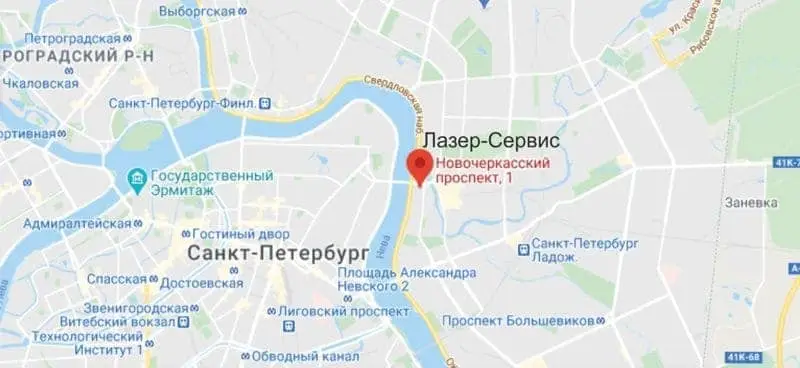

Наше расположение на карте Санкт-Петербурга

Загрузка Google карты

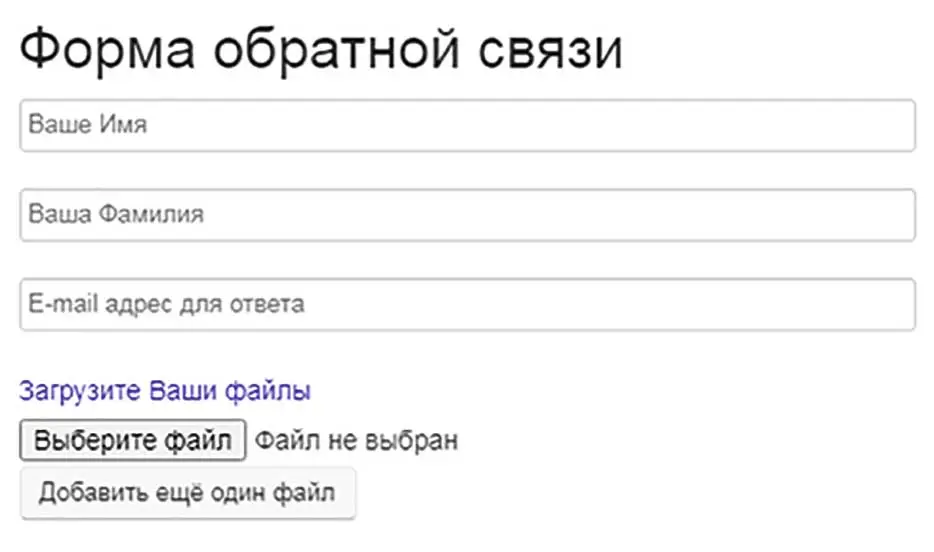

Получить Бесплатную Консультацию !

Ответим на любые Ваши технические вопросы !